Большинство действующих парогазовых установок, а их мощность составляет в настоящее время в мире несколько тысяч мегаватт, работает по «классическому» бинарному циклу. В этой схеме пар одного или двух давлений, выработанный в котле-утилизаторе (КУ) в результате использования тепла отработанных газов газовой турбины (ГТ), поступает в паровую турбину (ПТ). Повышение начальной температуры газа Тг и соответствующей ее оптимальной степени повышение давления в компрессоре πк увеличивают к.п.д. верхней части цикла и установки в целом и изменяют соотношение мощностей ГТ и ПТ в пользу первой. К.п.д. выработки электроэнергии бинарными установками в диапазоне температур ГГ=1050-Н400 °С составляет 46–54%.

Дальнейший рост к.п.д. парогазовых установок связан не только с ростом начальных параметров, но и со схемными решениями – переходом к ПГУ с вводом (инжекцией) пара непосредственно в ГТ. Эта схема впервые была предложена академиком С.А. Христиановичем с сотрудниками. В последние годы она нашла достаточно широкое применение за рубежом, получив по латинской аббревиатуре название схемы STIG или при наличии промежуточного охлаждения воздуха в компрессоре схемы ISTIG. В первоначальных вариантах пар в ограниченном количестве вводился в камеру сгорания для снижения образования оксидов азота (так называемый экологический впрыск пара).

В последующем количество пара, подаваемого в камеру сгорания, было увеличено. Он стал составлять значительную долю рабочего тела ГТ (энергетический впрыск пара). Это дало возможность поднять удельную (на единицу расхода воздуха на входе в компрессор) мощность ГТУ. И наконец, на третьем этапе вырабатываемый в КУ пар полностью используется в тракте ГТ – большей частью как рабочее тело, а также для охлаждения высокотемпературного лопаточного аппарата ГТ, частично или полностью замещая охлаждающий воздух. Это увеличивает эффективность охлаждения лопаточного аппарата, обеспечивает возможность повышения Тг до 1500–1600 °С при использовании современных конструкционных материалов и значительно снижает потребную мощность компрессора, что существенно, поскольку доля расхода воздуха на охлаждение при высоких Тг становится чрезвычайно большой (до 15–20%). К.п.д. выработки электроэнергии в установке 18Т1С в диапазоне температур 1400–1600 °С составляет 51–56%. Значительно выше и удельная мощность на единицу расхода рабочего тела ГТ, что позволяет на базе существующего технологического оборудования, прежде всего авиационного, резко увеличить полезную мощность выпускаемых ГТ.

Тепловая схема ПГУ с впрыском пара может быть предельно упрощена: из нее исключаются паровая турбина, конденсатор и соответствующая система охлаждения циркуляционной воды (рис. 1). Это создает предпосылки для существенного снижения капитальных затрат и срока ввода новых установок; при этом основная цель – достижение минимума затрат на получение электроэнергии – достигается не при предельно высоком к.п.д. установки, а при несколько более низких значениях тепловой экономичности, но при существенном упрощении тепловой схемы. Установление оптимального соотношения между целесообразным снижением тепловой экономичности и упрощением тепловой схемы представляет самостоятельную задачу и не является предметом данной статьи. К.п.д. этой установки составляет 55,8% при удельной мощности 1,18 МВт на 1 кг/с воздуха на входе в компрессор низкого давления.

При разработке тепловой схемы высокотемпературной ПГУ с впрыском пара преследовалась цель свести к минимуму затраты на получение электроэнергии, а не достижения максимальной тепловой экономичности. В связи с этим был принят ряд технических решений, направленных на снижение капитальных затрат и не оптимальных с точки зрения к.п.д.:

– выбран сравнительно простой термодинамический цикл с одним промохлаждением воздуха при сжатии;

– общая степень повышения давления и количество впрыскиваемого пара в продукты сгорания установлены ниже оптимальных значений;

– не использовано низкопотенциальное тепло уходящих газов и охлаждаемого воздуха.

Если оптимизировать представленный вариант для достижения максимального к.п.д. и внести ряд усложнений в принципиальную тепловую схему (например, использовать паротурбинный привод компрессора низкого давления, увеличить общую степень повышения давления и впрыск пара в камеру сгорания до оптимального с точки зрения термодинамики значения, уменьшить температурные напоры в котле-утилизаторе и т.п.), к.п.д. ПГУ (нетто) может достигнуть 58,0–58,5%, а при использовании низкопотенциального тепла уходящих газов (снижение их температуры до 105 °С) превысит 60%.

Однако анализ показывает, что подобное увеличение тепловой экономичности не оправдывает значительного усложнения установки и роста капитальных затрат, ухудшающих перспективы практической реализации установки.

Оценки показали, что стоимость выработки электроэнергии на ПГУ, работающих по циклу ISTIG, будет на 10–12% ниже, чем на обычных ПГУ, сочетающих ГТ и ПТ, и на 20–25% ниже, чем на обычных типовых паротурбинных электростанциях, использующих в качестве топлива природный газ, с турбинами К-300–240. Очень существенно (в 3–4 раза) снижаются сроки окупаемости капиталовложений.

В предложенной схеме ПГУ выработанный в КУ пар после прохождения газовой турбины выбрасывается вместе с отработанными газами в атмосферу. Эти потери восполняются химочищенной водой. Требуемая степень чистоты пара, идущего на охлаждение лопаточного аппарата и подаваемого непосредственно в камеру сгорания, разная. Это учитывается в схеме КУ, его водным режимом и схемой сепарации и промывки пара. Проведенные оценки показали, что расходы на химочистку повышенного количества воды в ПГУ с вводом пара не будут превышать 3,5–4% стоимости топлива. Частично они будут скомпенсированы более чем в 3 раза меньшим суммарным потреблением воды установкой на выработанный киловатт-час.

Основными загрязняющими атмосферу компонентами в отработанных газах ПГУ на природном газе являются оксиды азота NОХ. Процесс горения в камерах сгорания (КС) происходит при составе топливовоздушной смеси в зоне реакции, близком к стехиометрическому, в так называемых «стехиометрических зонах». Параметры этих зон (температура, давление, интенсивность переноса тепла и вещества, время пребывания газа в них) в значительной мере определяют не только скорость горения, но и скорость образования тех оксидов азота, которые называют «термическими» (их вклад является преобладающим). Наиболее сильное влияние на выбросы NОХ оказывает температура в стехиометрических зонах. Ввод в зону реакции водяного пара, который в данном случае является инертным компонентом, снижает температуру в этой зоне, что приводит к заметному уменьшению выбросов оксидов азота.

При пониженной температуре в стехиометрической зоне равновесная концентрация NОХ, отвечающая этой температуре, остается весьма высокой, заметно превышающей допустимые нормы для NОХ в продуктах сгорания. Однако в реальных условиях сжигания топлива в камере сгорания ГТУ равновесная концентрация NОХ никогда не достигается. Из-за малого времени пребывания в стехиометрической зоне концентрация NОХ оказывается много меньше равновесной. Образование NОХ продолжается в послепламенной зоне – в объеме КС. Оптимизация подвода и смешения вторичного воздуха и оставшейся части инертного компонента (пара) с первичным потоком, снижение времени пребывания продуктов сгорания в КС и уровня температур в ней самым радикальным образом сказываются на концентрации NОХ на выходе из камеры. Предварительное смешение топлива с паром «улучшает» соотношение объемных расходов газообразного топлива и окислителя, облегчает организацию перемешивания компонентов и организацию микрофакельного сжигания, что согласно имеющимся данным ведет к снижению выбросов NОХ.

Для высокотемпературных венцов лопаточного аппарата современных газовых турбин характерный уровень тепловых потоков составляет 1,5–2 МВт/м. Это достаточно большие значения. Интенсивность теплообмена определяется большим числом факторов, из которых основными являются число Рейнольдса, градиент давления и степень внешней турбулентности потока. Ситуация усложняется неравномерным распределением плотности теплового потока по обводу профиля лопатки. Изменением размера пор и проницаемости пористой стенки можно сгладить неоднородность температуры стенки при любом известном распределении теплового потока вдоль лопатки.

Основная проблема, безусловно, состоит в создании лопаток с проницаемой стенкой. Имеется несколько путей их создания. Первый – методом испарения составляющих материалов: матричного сплава и керамики электронным лучом и конденсации (осаждения) в вакууме пористой оболочки на каркас лопатки. Основа этого метода разработана в ИЭС им. Е.О. Патона. Второй вариант состоит в использовании многослойных оболочек из перфорированных пластин. Такие работы развивались в МГТУ. Третий – в применении сплошных оболочек со значительным числом отверстий микроперфорации. И, наконец, четвертый – создание оболочек из сварно-катаных сеточных материалов (МГТУ). Проблема создания проницаемых лопаток включает в себя как чисто технологические аспекты, так и вопросы конструирования при обеспечении требуемых прочностных характеристик лопаток с проницаемой (ослабленной в механическом отношении) оболочкой. Дополнительные осложнения вносит возможность ухудшения газодинамических характеристик лопатки из-за шероховатости поверхности и наличия вдува. Поэтому проведение соответствующих экспериментальных и расчетных исследований для снижения газодинамических потерь и оптимизации параметров вдува и характеристик пористой оболочки является неразрывной составной частью комплекса работ по созданию пористой лопатки.

Смежной является проблема предотвращения заноса проницаемой оболочки лопатки солями, содержащимися в охлаждающем лопатку паре. Как показали исследования, современные методы водоподготовки, водного режима барабанных котлов, сепарации и промывки пара могут обеспечить должное качество пара. Вместе с тем сохраняется определенная опасность выпадения в процессе прохождения паром через обогреваемую газом пористую оболочку лопаток железооксидных соединений, имеющих высокий коэффициент распределения солей между паровой и жидкой фазами и отрицательный коэффициент растворимости. Питание парогенератора ПГУ водой, удовлетворяющей нормам ПТЭ для котлов сверхкритического давления, и промывка пара этой же водой обеспечат такой уровень образования отложений, который гарантирует длительный рабочий ресурс лопаточного аппарата.

Повышенная удельная электрическая мощность на 1 кг/с расхода воздуха через компрессор в ПГУ с вводом пара делает возможным достижение единичной мощности 250–300 МВт на базе модифицированных наиболее крупных из существующих авиационных двигателей. К таким, в частности, можно отнести двигатель РД36–51 Рыбинского моторостроительного завода, серийно выпускавшийся для самолетов ТУ-144 и имеющий расход воздуха на входе в компрессор 273 кг/с.

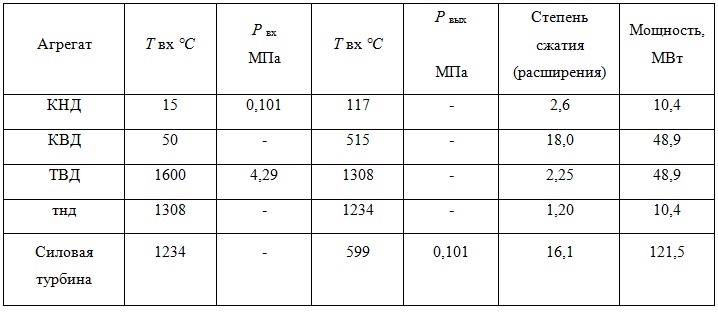

Модификация связана с существенным увеличением степени сжатия, введением в тепловую схему промежуточного охладителя, переходом к схеме двигателя со свободной силовой турбиной и двухвальным компрессором (при суммарном πк= 46,8 степень сжатия в к.н.д. составляет 2,6. Это позволяет осуществить работу к.н.д. с пологим протеканием характеристики, в сочетании с промежуточным охлаждением воздуха уменьшить диапазон изменения приведенной частоты вращения к.в.д. на дроссельных режимах и обеспечить запас устойчивости компрессора и его работу с незначительным изменением к.п.д.

Основные параметры установки (условно отнесены к 100 кг/с воздуха на входе в КНД):

- Мощность, 118,8 МВт

- К.п.д. нетто, 55,8 %

Расход электроэнергии:

- на собственные нужды, 2,2 %

- Расход пара: на впрыск в камеру сгорания, 17,8 кг/с

- на охлаждение турбины высокого давления, 3,3 кг/с

- на охлаждение турбины низкого давления и силовой турбины, 3,3 кг/с

- Температура уходящих газов, 149 °С

Параметры пара в котле-утилизаторе:

- высокого давления 4,7/470 МПа/°С

- низкого давления 1,96/400 МПа/°С

- охлаждающего, 350 °С

| Парогазовая установка с высоконапорным парогенератором< Предыдущая | Следующая >Энерготехнологические парогазовые установки |

|---|